روشهای تولید فولاد

توسط شرکت فولاد صنعت ریونیز

فولاد یکی از مهمترین و پرکاربردترین مواد مهندسی در جهان است که در صنایع مختلف از جمله ساختمان، خودروسازی، ماشینآلات و تجهیزات صنعتی استفاده میشود. تولید فولاد به دلیل اهمیت بالای کیفیت و خواص مکانیکی، شامل روشها و فرآیندهای متنوعی است. در ادامه، مهمترین روشهای تولید فولاد معرفی میشوند.

.1 تولید فولاد از طریق کوره بلند (BF-BOF)

1.1 فرآیند کوره بلند (Blast Furnace – BF)

در این روش، آهن خام یا چدن (Pig Iron) از سنگ آهن، کک و سنگ آهک در کوره بلند تولید میشود. مراحل اصلی به شرح زیر است:

- بارگذاری مواد: سنگ آهن، کک و سنگ آهک به صورت لایهای وارد کوره میشوند.

- احتراق کک: کک به عنوان سوخت و عامل احیاکننده عمل میکند.

- تولید مذاب آهن: با حرارت زیاد، آهن اکسید شده احیا شده و به صورت مذاب جمعآوری میشود.

- جمعآوری سرباره: سنگ آهک با ناخالصیها ترکیب شده و به صورت سرباره جدا میشود.

1.2 فرآیند تبدیل (Basic Oxygen Furnace – BOF)

چدن تولید شده در کوره بلند، پس از ذوب، وارد کوره اکسیژنی میشود. در این کوره:

- اکسیژن با شدت بالا بر روی مذاب دمیده میشود تا کربن اضافی و ناخالصیها اکسید شوند.

- این فرآیند به کاهش کربن و تولید فولاد با کیفیت مناسب کمک میکند.

مزایا:

- تولید فولاد با ظرفیت بالا

- مناسب برای فولاد با خلوص متوسط تا بالا

معایب:

- مصرف بالای انرژی

- تولید گازهای گلخانهای

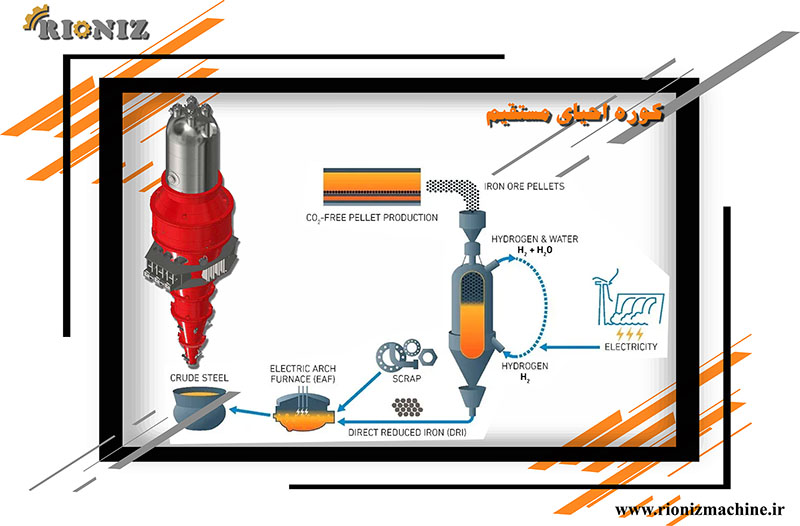

.2 تولید فولاد با روش احیای مستقیم (DRI)

2.1 مفهوم احیای مستقیم

در این روش، آهن از سنگ معدن مستقیماً به آهن اسفنجی (Sponge Iron) تبدیل میشود( بدون اینکه ابتدا به چدن تبدیل شود).

2.2 فرآیند

- استفاده از گازهای کربنی یا هیدروژنی به عنوان عامل احیا

- تولید آهن با کربن کم، مناسب برای تولید فولاد با کیفیت بالا در کوره قوس الکتریکی (EAF)

مزایا:

- کاهش مصرف کک

- کاهش تولید CO₂

- کنترل بهتر ترکیب شیمیایی فولاد

معایب:

- نیاز به برق زیاد در مرحله ذوب در کوره قوس الکتریکی

- هزینه اولیه تجهیزات بالا

.3 تولید فولاد با کوره القایی (Induction Furnace)

3.1 اصول کار

کوره القایی از الکترومغناطیس برای ذوب فلز استفاده میکند. جریان متناوب در سیمپیچ، میدان مغناطیسی تولید میکند و با القای جریانهای گردابی فلز را ذوب میکند.

3.2 کاربرد

- تولید فولادهای خاص و آلیاژی

- ذوب فولاد بازیافتی (Scrap Steel)

مزایا:

- تولید فولاد با خلوص بسیار بالا

- کنترل دقیق دما و ترکیب شیمیایی

معایب:

- محدودیت ظرفیت نسبت به کورههای بلند

- مصرف برق بالا

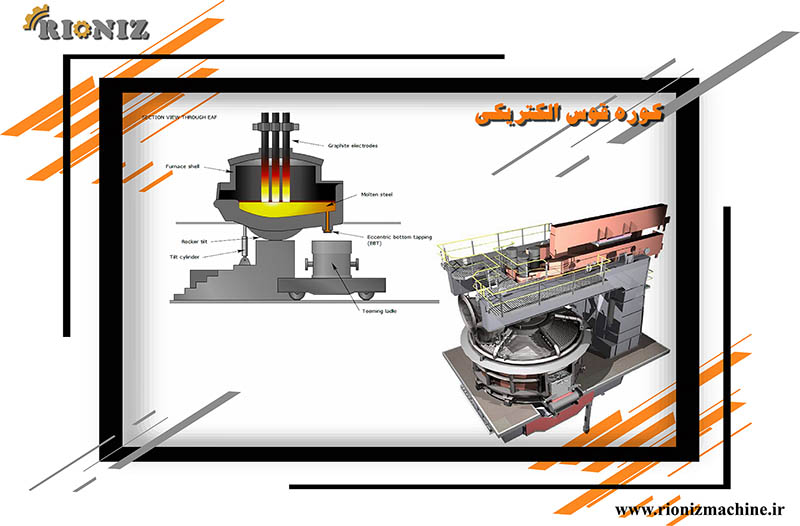

.4تولید فولاد با روش قوس الکتریکی (Electric Arc Furnace – EAF)

4.1 فرآیند

- استفاده از فولاد قراضه یا آهن اسفنجی به عنوان ماده اولیه

- ایجاد قوس الکتریکی بین الکترودها و بار مذاب

- ذوب سریع فولاد و امکان افزودن آلیاژها

4.2 مزایا

- مناسب برای فولادهای با کیفیت بالا و آلیاژی

- کاهش مصرف منابع طبیعی

- انعطافپذیری در تولید حجمهای کوچک

.5 مقایسه روشهای مختلف تولید فولاد

روش | ماده اولیه | کیفیت فولاد | مزایا | معایب |

BF-BOF | سنگ آهن | متوسط تا بالا | ظرفیت بالا | مصرف انرژی زیاد، آلودگی |

DRI + EAF | سنگ آهن | بالا | کنترل ترکیب، کاهش کک | هزینه برق زیاد |

کوره القایی | آهن قراضه/آلیاژ | بسیار بالا | دقت بالا، خلوص زیاد | ظرفیت محدود، هزینه برق |

EAF | فولاد قراضه | بالا | انعطافپذیر، محیط زیست | وابسته به برق، محدودیت کیفیت در برخی آلیاژها |

.6 نتیجهگیری

روشهای تولید فولاد بسته به نوع مواد اولیه، کیفیت مورد نیاز و ظرفیت تولید انتخاب میشوند. کوره بلند و کوره اکسیژنی مناسب تولید صنعتی گسترده هستند.

در حالی که روشهای الکتریکی و احیای مستقیم برای فولادهای با کیفیت بالا و تولید انعطافپذیر مناسباند. توجه به کاهش مصرف انرژی و اثرات زیستمحیطی نیز در انتخاب روش تولید اهمیت ویژهای دارد.

شرکت فولاد صنعت ریونیز طراح سازنده و متخص در ساخت ماشین آلات صنایع تولیدی فولاد آماده اراِئه مشاوره و خدمات در زمینه تولید مقاطع فولادی میباشد